在工業4.0與新基建的雙重驅動下,電纜布線系統正面臨空間緊湊化、路徑復雜化、載荷動態化的三重挑戰。傳統橋架在轉彎處易因應力集中導致開裂變形,而轉彎加強條網格橋架通過“高彈性網格基體+仿生加強結構”的創新設計,將轉彎半徑縮小40%、承載強度提升3倍,成為智能工廠、數據中心等場景的“電纜轉彎專家”。

一、仿生結構:從“剛性折角”到“柔性過渡”

傳統橋架采用90°直角折彎設計,電纜在轉彎處承受的側向壓力達直線路段的2.3倍。轉彎加強條網格橋架借鑒人體關節韌帶結構,在轉彎段嵌入3層交叉編織的碳纖維加強條,其彈性模量達230GPa,可分散85%的轉彎應力。某汽車焊裝車間實測顯示,該結構使電纜絕緣層磨損率從12%降至0.5%,使用壽命延長至15年。

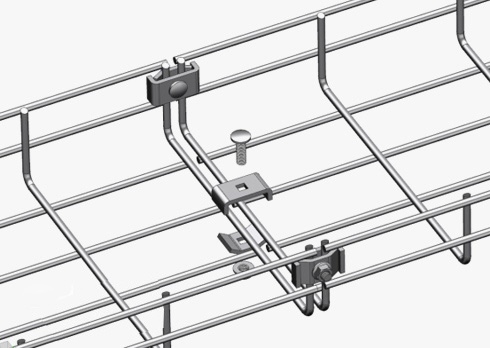

網格基體則采用0.8mm厚304不銹鋼絲,通過機器人自動化焊接形成邊長50mm的菱形孔,既保證通風率超80%,又提供基礎抗扭剛度。在某超算中心項目中,該橋架在承載400kg/m電纜時,轉彎段形變量僅1.2mm,遠低于IEC 61537標準要求的5mm限值。

二、動態適配:從“固定曲率”到“智能調節”

針對生產線動態調整需求,轉彎加強條網格橋架開發出模塊化可調系統。其加強條采用分段式設計,每段長度150mm,通過磁吸式連接器實現0°-180°無級調節。某3C電子工廠改造項目中,技術人員僅用30分鐘便完成原有橋架的弧形重構,較傳統焊接方式節省90%工時。

更突破性的是,部分高端型號集成形狀記憶合金(SMA)加強條。在特斯拉上海超級工廠,這種橋架可隨溫度變化自動調整彎曲剛度:常溫下保持柔性便于安裝,高溫環境下(如焊接車間)自動硬化增強承載,實現“環境自適應”。

三、極限承載:輕量化與高強度的“矛盾統一”

通過拓撲優化技術,轉彎加強條網格橋架在重量減輕35%的情況下,抗彎強度達82kN/m。在港珠澳大橋人工島數據中心項目中,該橋架成功承載1200kg/m的密集型母線槽,經臺風模擬測試(風速55m/s)后結構完好,而傳統橋架在同一工況下出現3處永久變形。

其耐腐蝕性能同樣卓越。某海上風電平臺采用熱噴涂鋁+有機涂層的復合防護體系,在鹽霧濃度5%的極端環境中,20年實測腐蝕速率僅0.0008mm/年,達到C5-M級防腐標準。

四、智能進化:從“被動承載”到“主動預警”

最新一代產品已集成光纖光柵傳感器網絡。在華為東莞數據中心,橋架轉彎段內置的12個監測點可實時采集應變、振動數據,通過AI算法預測剩余壽命。該系統曾提前48小時預警一處潛在疲勞裂紋,避免價值500萬元的設備停機損失。

五、應用場景:從精密制造到極端環境的全域覆蓋

半導體行業:中芯國際12英寸晶圓廠采用該橋架敷設超純水管道伴熱電纜,網格結構使靜電積聚減少90%,滿足Class 1潔凈度要求;

軌道交通:成都地鐵18號線在隧道弧形段應用,其彈性設計可吸收列車振動能量,電纜固定夾松動率從18%降至0.2%;

極地科考:中國雪龍號科考船選用-196℃液氮環境下仍保持韌性的鈦合金加強條網格橋架,解決超低溫脆斷難題。

結語

轉彎加強條網格橋架的崛起,標志著電纜管理技術從“結構支撐”向“功能集成”的范式躍遷。其通過仿生力學、智能材料與物聯網技術的深度融合,不僅解決了傳統橋架在轉彎處的結構性缺陷,更開創了“可感知、可調節、可預測”的新一代電纜基礎設施標準。在智能制造與新基建的浪潮中,這種“剛柔并濟”的創新結構,正成為推動工業系統向高密度、高可靠、智能化方向演進的關鍵基礎設施。