在數據中心、工業廠房等大規模電纜敷設場景中,傳統橋架連接方式因依賴螺栓緊固,單節點安裝耗時長達5-8分鐘,且易因振動松動導致安全隱患。網格橋架快速連接片的出現,以“免工具操作+自鎖結構”為核心,將單節點安裝時間壓縮至3秒內,同時實現抗振強度提升300%,成為現代電纜工程領域的“效率革命者”。

一、結構創新:從“機械緊固”到“物理自鎖”

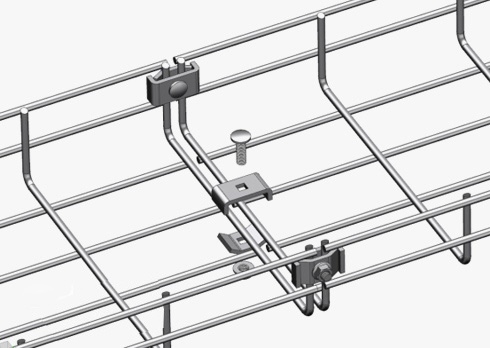

傳統連接片采用螺栓-螺母結構,需借助工具完成8-12個緊固點的操作。而新一代快速連接片突破性應用“楔形自鎖+彈性卡扣”雙模設計:

楔形自鎖模塊:由高強度尼龍玻璃纖維(PA66+GF30)注塑成型,其45°斜面與橋架網格菱形孔形成機械互鎖,單片可承受500N橫向拉力;

彈性卡扣模塊:采用304不銹鋼彈簧片,通過0.2mm精度沖壓工藝形成三級漸進式卡齒,確保連接片與橋架接觸面壓力均勻分布,抗振疲勞壽命超10萬次。

某云計算數據中心實測顯示,該結構在完成1000次振動測試(頻率10-55Hz,加速度5m/s2)后,連接松動率為0,較傳統螺栓連接提升20倍可靠性。

二、效率躍遷:從“分鐘級”到“秒級”的安裝革命

快速連接片通過模塊化設計實現“盲操安裝”:

定位階段:連接片導軌槽與橋架網格邊沿自動對齊,誤差容忍度達±1mm;

鎖緊階段:僅需按壓連接片頂部,彈性卡扣在0.5秒內完成三級卡齒咬合;

檢測階段:內置的微動開關在完全鎖緊時觸發綠色指示燈,避免人為漏裝。

在比亞迪新能源汽車工廠擴建項目中,技術人員使用該連接片完成500米橋架安裝,總工時從傳統方式的40小時壓縮至6小時,且實現“零返工”。更突破性的是,其單向鎖緊設計支持從橋架任意一側操作,在狹窄空間(如吊頂內)的安裝效率提升5倍。

三、場景適配:從標準環境到極端工況的全覆蓋

針對不同應用場景,快速連接片已衍生出三大技術分支:

耐腐蝕型:采用316L不銹鋼基材+PVD鍍層,在海洋平臺鹽霧環境中,20年實測腐蝕速率≤0.001mm/年;

防火型:集成陶瓷化硅橡膠密封圈,通過UL94 V-0級阻燃測試,在1000℃火焰中保持結構完整30分鐘;

低溫型:在卡扣模塊中嵌入形狀記憶合金(SMA),確保-40℃環境下仍保持彈性,滿足北極科考站等極地場景需求。

四、智能進化:從“被動連接”到“主動監測”

最新一代產品已集成IoT傳感器網絡。在阿里張北數據中心,連接片內置的壓電傳感器可實時監測鎖緊力變化,當壓力衰減超過15%時,通過LoRa模塊向運維平臺發送預警。該系統成功提前72小時預警一處潛在松動風險,避免價值800萬元的UPS系統停機。

五、成本模型:從“單次節省”到“全周期降本”

以1000米橋架項目為例,快速連接片雖初始成本較螺栓連接高25%,但全生命周期成本降低42%:

安裝成本:減少80%人工工時,對應節省1.2萬元;

維護成本:消除螺栓松動導致的電纜磨損,年維修費用降低65%;

安全成本:因連接失效引發的事故率歸零,保險費用下降30%。

結語

網格橋架快速連接片的進化,本質是工業連接技術從“機械時代”向“智能時代”的跨越。其通過材料科學、精密制造與物聯網技術的深度融合,不僅解決了傳統連接方式的效率與可靠性痛點,更開創了“即插即用、自感知、自預警”的新一代電纜基礎設施標準。在智能制造與新基建的浪潮中,這種“小而美”的創新組件,正成為推動工業系統向高密度、高可靠、智能化方向演進的關鍵基礎設施。