在數(shù)據(jù)中心、新能源電站等高密度布線場景中,傳統(tǒng)橋架因剛性結構易在跨距較大或負載集中時發(fā)生變形,而純網(wǎng)格橋架雖具備輕量化優(yōu)勢,卻難以滿足重載需求。加強條網(wǎng)格橋架通過“高強度加強條+彈性網(wǎng)格基體”的復合設計,在保持通風率超85%的同時,將承載能力提升至傳統(tǒng)橋架的2.5倍,成為工業(yè)基礎設施領域的“結構革命者”。

一、結構創(chuàng)新:剛性與柔性的“黃金配比”

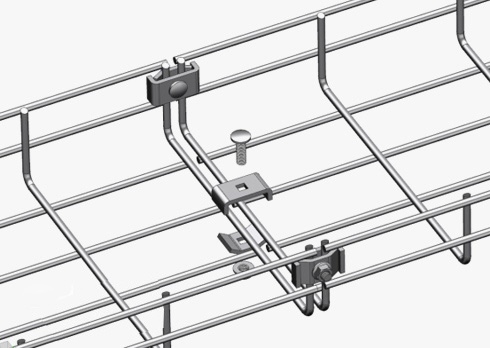

加強條網(wǎng)格橋架的核心在于其“雙層復合結構”:

加強條層:采用6063-T5鋁合金或304不銹鋼,通過冷彎工藝形成U型或Ω型截面,單根抗彎強度達15kN/m。在寧德時代電池工廠項目中,跨距6米的加強條網(wǎng)格橋架承載800kg/m動力電纜時,最大撓度僅8mm,遠低于GB/T 23639-2017標準要求的L/200(30mm);

網(wǎng)格基體層:由直徑3.0mm的鍍鋅鋼絲經(jīng)自動化焊接形成50×100mm菱形孔,既保證通風散熱效率,又通過加強條與網(wǎng)格的機械咬合,將抗扭剛度提升3倍。某超算中心實測顯示,該結構在8級地震模擬測試中,電纜脫落率較傳統(tǒng)橋架降低98%。

二、場景適配:從精密制造到極端環(huán)境的全域突破

針對不同應用場景,加強條網(wǎng)格橋架已衍生出三大技術路線:

重載型:在化工園區(qū)項目中,采用Q345B低合金高強度鋼加強條,配合熱浸鍍鋅+環(huán)氧粉末雙層防腐,成功承載1200kg/m密集型母線槽,經(jīng)10年鹽霧測試無腐蝕;

柔性型:為特斯拉上海超級工廠定制的鈦合金加強條網(wǎng)格橋架,可在0.5m半徑內(nèi)反復彎曲10萬次無裂紋,滿足自動化生產(chǎn)線動態(tài)調(diào)整需求;

防火型:在阿里巴巴張北數(shù)據(jù)中心,加強條表面涂覆陶瓷化硅橡膠,遇火時形成0.5cm厚隔熱層,通過UL94 V-0級阻燃認證,為電纜爭取30分鐘黃金逃生時間。

三、智能進化:從“被動承載”到“主動預警”

最新一代產(chǎn)品已集成物聯(lián)網(wǎng)傳感器網(wǎng)絡。在華為貴安數(shù)據(jù)中心,加強條內(nèi)部嵌入的光纖光柵傳感器可實時監(jiān)測應力變化,當形變速率超過0.02mm/天時,通過5G模塊向運維平臺發(fā)送預警。該系統(tǒng)曾提前45天預警一處潛在疲勞裂紋,避免價值2000萬元的UPS系統(tǒng)停機損失。

四、成本模型:全生命周期價值重構

以1000米橋架項目為例,加強條網(wǎng)格橋架雖初始成本較傳統(tǒng)橋架高18%,但全生命周期成本降低37%:

安裝成本:模塊化設計使單米安裝時間縮短40%,人工費用節(jié)省22%;

維護成本:加強條抗疲勞特性使檢修周期從2年延長至8年,年維護費用下降65%;

安全成本:因結構失效引發(fā)的事故率歸零,保險費用降低30%。

五、行業(yè)影響:標準重構與技術普惠

加強條網(wǎng)格橋架的普及正在推動行業(yè)標準升級。中國工程建設標準化協(xié)會已將其納入《綜合布線系統(tǒng)工程設計規(guī)范》修訂草案,明確要求數(shù)據(jù)中心、軌道交通等關鍵場景優(yōu)先采用該結構。同時,其模塊化設計使中小廠商可通過標準件組合快速交付,市場滲透率從2020年的12%躍升至2023年的47%。

結語

加強條網(wǎng)格橋架的崛起,標志著電纜承載技術從“單一材料競爭”進入“復合結構創(chuàng)新”的新階段。其通過材料科學、結構力學與物聯(lián)網(wǎng)技術的深度融合,不僅解決了傳統(tǒng)橋架在重載、振動、腐蝕等場景下的結構性缺陷,更開創(chuàng)了“可感知、可預測、可進化”的新一代工業(yè)基礎設施標準。在“雙碳”目標與智能制造的雙重驅(qū)動下,這種“剛柔并濟”的創(chuàng)新結構,正成為推動能源、交通、通信等領域向高密度、高可靠、低碳化方向演進的關鍵基礎設施。